Oilcan-wash 280/92-R-IVS(2130P)內(nèi)浮頂儲油罐高壓水射流清洗(xǐ)係統(tǒng)清洗流(liú)程介(jiè)紹

時間:2013-05-21 14:48:52作者:LeeZhou來源(yuán):德(dé)高(gāo)潔清潔設(shè)備

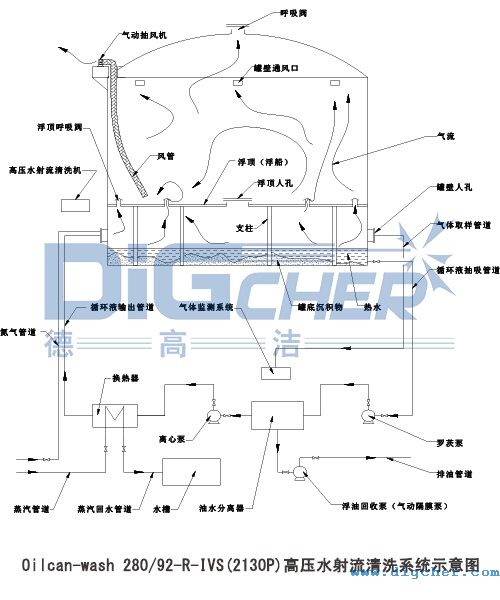

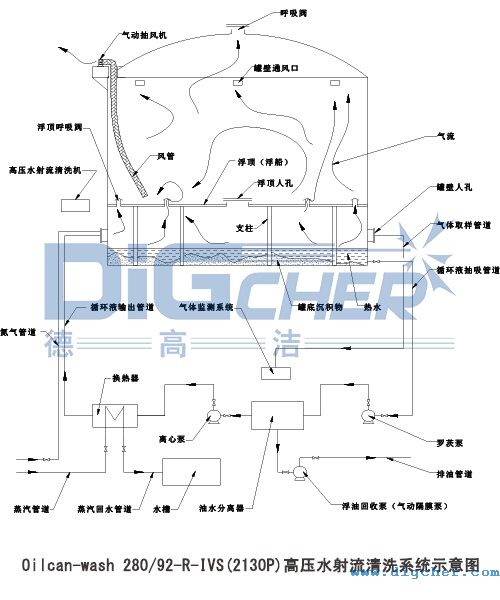

Oilcan-wash 280/92-R-IVS(2130P)高壓水射流清洗係統是(shì)北京TXVLOG糖心短视频网站潔清潔設備有限公司(sī)集各個方麵人才密切配(pèi)合協同完成的項目,為了達到安全、高效的(de)清洗效果,該公司根據製定的工藝原理,結合工程(chéng)實際經驗(yàn),編製了內浮頂儲油罐機(jī)械清洗的清洗流程(chéng)。具體工藝原理請參照《內(nèi)浮頂儲油罐清(qīng)洗方案—Oilcan-wash 280/92-R-IVS(2130P)高壓水射流清洗係統》。

Oilcan-wash 280/92-R-IVS(2130P)內浮頂儲油(yóu)罐高壓水射流清洗係統清洗流程介紹:

1、擺放清洗(xǐ)器材

將清洗過程中所需器材擺放到位。

2、排油

排油時泵排量不宜過大,這(zhè)樣可以最大限度地將罐內殘油排淨。

3、安裝工藝管(guǎn)道(dào)

工藝管道主要包括臨時蒸汽管(guǎn)道、罐內介質循環管道、氮氣管道、氣體取樣管道、臨時壓縮空氣管(guǎn)道(dào)、風管等,將其安(ān)裝完成以後(hòu),需對承壓管道進行(háng)密封性壓力試驗以檢驗安裝的可靠性。

4、鋪設與連接電纜

施工方電工根據設(shè)備需求進行電纜的鋪設連接,用(yòng)電電源可由(yóu)業(yè)主提供,或由施工方(fāng)自備發電設備提供。

5、注水、氮氣

根據內浮罐的直徑(jìng)、罐內(nèi)沉積物的分布狀況,估算用水量(liàng);注水量以(yǐ)覆蓋(gài)罐內底(dǐ)板並滿足罐內介質循環為宜;注水時將水加入到水槽中通蒸汽,加熱到(dào)70℃,然後通過臨時管道泵送(sòng)至罐內;氮氣注入量以(yǐ)能滿足罐內氧氣濃度低於8%為準,氮氣注入從熱水進罐時起,到強製通風前結束。

6、循環加熱並進行氣體監測

當向罐內注水覆蓋住罐(guàn)底板(bǎn)以(yǐ)後,即(jí)可開始通(tōng)過熱交換器給水加熱;罐內氣相(xiàng)空間的溫度應低於80℃;循環加熱時即開(kāi)始進(jìn)行氣體監測,每兩小時記錄一(yī)次;在確認罐內可燃氣體體積分(fèn)數低於爆炸下限的10%時,可以斷定在罐內溫度較高的情況下,油蒸氣的蒸發量已大(dà)幅降(jiàng)低,這時可以停止循環加熱,降低(dī)罐內溫度,從而進一步降低油蒸氣(qì)的蒸發量,使罐內可燃氣體濃度更低。

7、回收浮油

在進行加(jiā)熱循環罐內介質時,啟動油水分離裝置,對循(xún)環的油水混合(hé)物進行油水分離處(chù)理,並(bìng)對浮油(yóu)進(jìn)行(háng)回收,分離出來的水繼續循環。

8、強製通風

在罐壁人孔處安裝兩台大排量防爆(bào)軸流風機,一台向(xiàng)罐內吹風,一台通過預置好的防靜電布袋風管向外(wài)排氣;同時,罐頂安裝一台氣動抗靜電抽風機,通過風管從浮船上方1米處向罐外抽氣,以最大限度的置(zhì)換罐內及浮船以上的氣體。

9、高(gāo)壓水射(shè)流清洗

當罐內氮氣、硫化氫的體積分(fèn)數分別為20%、10%,可燃氣體體積分數(shù)低於爆炸下限的10%時,操作人員開(kāi)始進罐使用高壓清洗機對罐頂板、壁板(bǎn)、底板進行高壓射流清洗。

10、處理(lǐ)並排放汙水(shuǐ)

清洗結束後,含油(yóu)汙水需要進(jìn)行處理後再排放,水中(zhōng)含油量符合最高允許(xǔ)排放濃度的石油類二級標準。

11、人工清(qīng)掃油罐內部

將殘(cán)留在油罐內部的土砂、鐵鏽、固(gù)態物、殘存淤碴清除到油罐外,達到動火(huǒ)條(tiáo)件。

12、處理廢棄物

清洗過程中會(huì)產生一定量(liàng)的廢棄物(wù),主要是罐內(nèi)殘留的油泥、膠質、鐵鏽(xiù)和罐內人工處理(lǐ)使用的鋸末、抹布等。

13、拆卸管道,恢複現場

拆(chāi)除臨時(shí)安裝的管道,以及罐內(nèi)設施和罐外現場的恢複(fù)。

Oilcan-wash 280/92-R-IVS(2130P)內浮頂儲油(yóu)罐高壓水射流清洗係統清洗流程介紹:

1、擺放清洗(xǐ)器材

將清洗過程中所需器材擺放到位。

2、排油

排油時泵排量不宜過大,這(zhè)樣可以最大限度地將罐內殘油排淨。

3、安裝工藝管(guǎn)道(dào)

工藝管道主要包括臨時蒸汽管(guǎn)道、罐內介質循環管道、氮氣管道、氣體取樣管道、臨時壓縮空氣管(guǎn)道(dào)、風管等,將其安(ān)裝完成以後(hòu),需對承壓管道進行(háng)密封性壓力試驗以檢驗安裝的可靠性。

4、鋪設與連接電纜

施工方電工根據設(shè)備需求進行電纜的鋪設連接,用(yòng)電電源可由(yóu)業(yè)主提供,或由施工方(fāng)自備發電設備提供。

5、注水、氮氣

根據內浮罐的直徑(jìng)、罐內(nèi)沉積物的分布狀況,估算用水量(liàng);注水量以(yǐ)覆蓋(gài)罐內底(dǐ)板並滿足罐內介質循環為宜;注水時將水加入到水槽中通蒸汽,加熱到(dào)70℃,然後通過臨時管道泵送(sòng)至罐內;氮氣注入量以(yǐ)能滿足罐內氧氣濃度低於8%為準,氮氣注入從熱水進罐時起,到強製通風前結束。

6、循環加熱並進行氣體監測

當向罐內注水覆蓋住罐(guàn)底板(bǎn)以(yǐ)後,即(jí)可開始通(tōng)過熱交換器給水加熱;罐內氣相(xiàng)空間的溫度應低於80℃;循環加熱時即開(kāi)始進(jìn)行氣體監測,每兩小時記錄一(yī)次;在確認罐內可燃氣體體積分(fèn)數低於爆炸下限的10%時,可以斷定在罐內溫度較高的情況下,油蒸氣的蒸發量已大(dà)幅降(jiàng)低,這時可以停止循環加熱,降低(dī)罐內溫度,從而進一步降低油蒸氣(qì)的蒸發量,使罐內可燃氣體濃度更低。

7、回收浮油

在進行加(jiā)熱循環罐內介質時,啟動油水分離裝置,對循(xún)環的油水混合(hé)物進行油水分離處(chù)理,並(bìng)對浮油(yóu)進(jìn)行(háng)回收,分離出來的水繼續循環。

8、強製通風

在罐壁人孔處安裝兩台大排量防爆(bào)軸流風機,一台向(xiàng)罐內吹風,一台通過預置好的防靜電布袋風管向外(wài)排氣;同時,罐頂安裝一台氣動抗靜電抽風機,通過風管從浮船上方1米處向罐外抽氣,以最大限度的置(zhì)換罐內及浮船以上的氣體。

9、高(gāo)壓水射(shè)流清洗

當罐內氮氣、硫化氫的體積分(fèn)數分別為20%、10%,可燃氣體體積分數(shù)低於爆炸下限的10%時,操作人員開(kāi)始進罐使用高壓清洗機對罐頂板、壁板(bǎn)、底板進行高壓射流清洗。

10、處理(lǐ)並排放汙水(shuǐ)

清洗結束後,含油(yóu)汙水需要進(jìn)行處理後再排放,水中(zhōng)含油量符合最高允許(xǔ)排放濃度的石油類二級標準。

11、人工清(qīng)掃油罐內部

將殘(cán)留在油罐內部的土砂、鐵鏽、固(gù)態物、殘存淤碴清除到油罐外,達到動火(huǒ)條(tiáo)件。

12、處理廢棄物

清洗過程中會(huì)產生一定量(liàng)的廢棄物(wù),主要是罐內(nèi)殘留的油泥、膠質、鐵鏽(xiù)和罐內人工處理(lǐ)使用的鋸末、抹布等。

13、拆卸管道,恢複現場

拆(chāi)除臨時(shí)安裝的管道,以及罐內(nèi)設施和罐外現場的恢複(fù)。

上(shàng)一篇:

下一篇:高壓水(shuǐ)射流全自動(dòng)反應釜清洗係統四大技術特點

熱門搜索: